预定计划执行情况,项目研究和实践情况,研究工作中取得的主要成绩和收获,研究工作有哪些不足,有哪些问题尚需深入研究,研究工作中的困难、问题和建议。(字数不限,可加页面)

1、预定计划执行情况

(1)预定研究计划

本项目计划研究期限2年,即2014年06月—2016年05月。年度计划如下:

第一年度:2014年06月-2015年05月

文献查阅,研究方案细化;进行化学除磷的静态模拟实验,研究混凝工艺中絮体颗粒的成长、破碎和破碎絮体再絮凝过程,获得混凝工艺操作对絮体“破碎-再絮凝”过程的影响作用规律;撰写相关学术文章1篇。

第二年度:2015年06月-2016年05月

研究破碎絮体对磷的吸附动力学过程,获得破碎絮体对磷的吸附特性;开展化学除磷动态模拟试验,建立化学除磷效果的强化技术方法;撰写相关学术文章1篇,申报发明专利1项;进行相关补充实验,总结课题,完成并提交结题报告。

(2)预定研究执行情况

本项目基本上按照预定计划进行,取得了预期的相关研究成果。主要包括:

1) 获得了操作条件对化学除磷效果的影响规律

2) 明确了混凝对絮体“破碎-再絮凝”过程和吸附除磷效果的影响作用规律

3) 建立了基于絮体“破碎-再絮凝”过程的强化除磷技术

4) 发表了相关学术论文2篇

² 聂小保, 徐超, 易青明, 等. 水力旋流器原位处理疏浚泥水研究. 中国给水排水(CSCD核心,录用待发)

² Nie X.B., Li Z.H., Long Y.N., et al. Chlorine inactivation of Tubifex tubifex in drinking water and the synergistic effect of sequential inactivation with UV irradiation and chlorine, Chemosphere (2017), doi: 10.1016/j.chemosphere.2017.02.142

5) 申报了相关发明专利1项

² 一种疏浚泥水原位高效减容的方法及其装置, 申请号: 201611041342.3

2、研究工作的主要成绩

(1)反应条件对单独化学除磷效果的影响规律

①混凝剂投加量对化学除磷效果的影响

采用聚合氯化铝(PAC)作为混凝剂,研究了混凝剂投加量对除磷效果的影响,结果见图1。

图1 混凝剂投加量对除磷效果的影响

图1为在水温为21.5 ℃,原水初始浊度为10 NTU的情况下,氯化铝对磷的去除效率随氯化铝浓度变化的结果。可以看出,在氯化铝浓度小于40 mg/L的情况下,随着氯化铝投药量的增加,磷的去除率反而降低;当氯化铝投药量大于40 mg/L时,随着氯化铝投药量的增大,磷去除效果基本不再改变,维持在18 %的去除效率。在氯化铝浓度为10 mg/L时,氯化铝絮体对磷的去除率为24 %,化学除磷效果相对较好。当氯化铝的浓度为20 mg/L、40 mg/L时,与之相对应的氯化铝去除磷的效率为22 %、18 %。

上述说明,单独进行化学除磷,除磷效果有限,去除率难以进一步提升。

②搅拌转速对化学除磷效果的影响

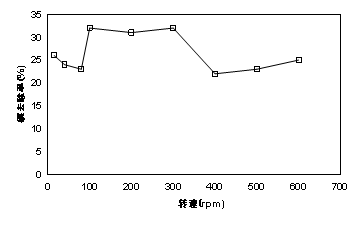

采用聚合氯化铝(PAC)作为混凝剂,研究了搅拌转速对除磷效果的影响,图2为温度为20.4 ℃时,浊度为1 NTU的情况下,不同转速对应的磷去除率曲线图。

图2 搅拌转速对化学除磷效果的影响

从图2可以知道,在低转速下(15 rpm~80 rpm)时,氯化铝絮体对磷的去除率相对较低,转速为15 rpm、40 rpm、80 rpm时相对应的磷去除率为26 %、24%、23%;当处于快速搅拌下,氯化铝絮体对磷的去除率达到一个相对较高的值,转速为100 rpm、200 rpm、300 rpm时相对应的氯化铝除磷效率分别为32%、31%、32%;当体系处于高速搅拌的情况下时,氯化铝絮体对磷的去除效率相比于快速搅拌会有所降低,转速为400 rpm、500 rpm、600 rpm时,与之相对应的磷去除率为22%、23%、25%。从除磷效果而言,优化的搅拌转速为100 rpm~300 rpm。

总的来说,转速会影响氯化铝絮体除磷效果的影响,主要可以分为3个阶段:在低转速阶段,由于Ala本身的相互反应,铝盐的羟基位点会相应减少,磷去除率较低;在快速搅拌阶段,Ala本身的碰撞时间减少,Ala会与水中游离的羟基反应生成铝盐多羟基聚合物或配合物,有更多的羟基位点供磷取代,磷的去除率会相应提高;当体系处于高速转动状态时,溶液生成的羟基聚合物和配合物会因为高速的水流剪力而破碎,磷可以取代的羟基位点减少,磷的去除率随之降低。总的来说,转速对氯化铝除磷效果影响不大。

③pH对化学除磷效果的影响

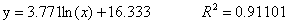

目前普遍认为氯化铝除磷的机理存在两种,即化学沉淀和吸附。前者认为磷酸盐与铝离子反应结合生成不溶于水的磷酸铝沉淀;后者认为铝离子在水中发生水解、聚合反应生成多核羟基配合物或聚合物,磷酸盐离子取代羟基生成新的含磷多核羟基配合物或聚合物沉淀。但在某一具体除磷条件下,磷的化学沉淀和吸附去除各自所占比例情况如何,目前还鲜有研究涉及。为此,本研究开展了不同pH值条件下,氯化铝对磷去除效果的研究,结果如图3所示。

图3 不同pH值下氯化铝对磷的去除效果

由图3可知,当pH值为3.08时,磷的去除率为28%,pH值进一步提高至5.02时,磷的去除率有所降低,为22%。此后随着pH的增加,磷的去除率逐渐增加,在7.07时,得到最大去除率,为46%。此后磷的去除率将随着pH值的增加而持续降低。

前已述及,当pH值为3.08时,铝盐只发生了轻微的水解,因此此时磷的去除主要为与Al3+反应生成AlPO4沉淀的方式。理论上,PO4与Al3+将发生等摩尔沉淀反应,但由于在酸性条件下,磷主要以H3PO4和H2PO4- 形式存在,只有少部分的磷以PO43-形式存在,被氯化铝所去除。因此,本研究中,磷的浓度为0.16 mM,尽管铝盐投加浓度为1.5 mM,但磷的去除率也仅为28 %。

当初始pH值增加至5.02时,Al3+大部分发生水解,磷的化学沉淀去除效果降低,大部分去除为化学吸附去除。继续提高初始pH值,磷的去除率有明显提高,初始pH值为6.03和7.07时,磷的去除率分别为28%和46%。此时磷去除率的提高与铝盐水解和水解产物的聚合有关。当pH值大致在6-7时,铝盐水解体系存在聚合和水解交错进行过程,自由态的Al3+基本不存在,因此此时磷的去除可能由2种途径实现:一是磷与水解产物中的羟基置换,即水解产物化学吸附,二是和聚合产物(双核与多核羟基配合物)中的双羟基桥配位吸附。

当溶液接近中性后,继续提高初始pH值,铝盐水解产物聚合度继续提高,甚至形成无定型态的Al(OH)3。随着聚合度的增加,聚合产物的形态将发生显著变化,形成复杂的立体空间大团簇结构。因此,尽管此时铝盐水解产物的聚合物的碱化度B(盐基度)较高,羟基密度大,但大多数羟基都存在于立体空间大团簇结构中,以双羟基桥的形式联接各个共边铝八面体。此时,磷难以渗透到大团簇结构内部与双羟基桥发生配位吸附,只有大团簇结构的外部才会发生磷与双羟基桥配位吸附,此时磷的去除率将大幅降低。

④原水浊度对化学除磷效果的影响

图4为在水温为21.6 ℃的条件下,初始pH值为7,氯化铝投加浓度为20 mg/L,磷的初始浓度为5 mg/L时,原水初始浊度对氯化铝除磷效效果的影响结果。

图4 不同浊度下氯化铝除磷效率

由图可以看出,随着原水初始浊度的升高,氯化铝絮体除磷效果越来越明显。当浊度为1 NTU时,氯化铝絮体对磷的去除率仅为22 %;随着原水浊度的增高,氯化铝除磷效果越来越明显,当浊度分别为5 NTU、15 NTU、25 NTU、35 NTU时,与之相对应的除磷效率分别为22 %、24 %、27 %、30 %;实验获得的最佳磷去除率为浊度为95 NTU时,此时氯化铝对磷的去除率达到36 %。对其图形进行公式拟合,其拟合结果为:

(2)混凝对絮体“破碎-再絮凝”过程和吸附除磷效果的影响作用规律

①破碎强度对除磷效果的影响

控制原水中磷的浓度为16 mg/L,在反应体系中投加污水厂二沉池的污泥絮体,絮体与原水体积比为1:10。对污泥絮体进行不同强度的絮体强制破碎,之后采用PAC进行再絮凝,PAC投加量为20 mg/L。各强度条件下,上清液中残留磷的浓度及相应上清液磷的去除情况如图5所示。结果表明,搅拌强度对上清液中残留磷的影响分为两个阶段,当搅拌强度小于600 r/min时,将显著降低上清液中残留磷的浓度(p<0.05);当超过600 rpm时,虽然残留磷浓度能随搅拌强度的增加进一步降低,但不明显(p>0.05),上清液磷的浓度基本稳定在10 mg/L左右,相应的去除率为36%左右。

图5 破碎强度对“破碎-再絮凝”过程除磷效果的影响

为进一步考察破碎阶段和再絮凝阶段各自对磷去除的贡献,对破碎后和再絮凝后的上清液中磷浓度进行了测定,结果如图6所示。

图6 破碎过程与再絮凝过程对磷去除的影响

图6表明,600 r/min之前,破碎强度对破碎阶段磷的去除效果影响显著,破碎强度的提高有助于磷的去除,600 r/min后,磷的去除效果基本稳定,这与图5所得结论基本一致。絮凝阶段,磷的削减量除400 r/min条件下为2.9 mg/L外,其余破碎强度下为比较接近,为1.5 ± 0.15 mg/L。总体而言,破碎阶段对磷去除的贡献为71-80%左右,絮凝阶段对磷去除的贡献在20-29%左右。

研究表明,絮体破碎后,絮体内部新的吸附点暴露出来,同时表面的zeta电位降低,吸附能力提升。本研究中破碎阶段尽管没有投加絮凝剂,但最终上清液磷浓度水平仍有明显降低,且破碎强度的提高有助于磷的去除。这说明污水厂二沉池絮体内部的一些对磷具有活性吸附的位点,由于高强度的絮体破碎,上述位点被暴露出来,对磷的活性吸附性能得以发挥,上清液中磷的浓度被降低。随着破碎强度的增大更多的吸附位点被暴露出来,当破碎达到一定的强度时,絮体中的吸附位点基本完全暴露出来,因此当破碎强度超过600 r/min以后,继续增加破碎强度并不能产生更多的吸附位点,磷的去除效果基本不变。此外,絮体表面zeta电位的高低是决定絮体吸附污染物和絮凝的重要因素,破碎阶段,由于絮体表面的zeta电位降低,絮体对磷的吸附性能也可以得到进一步提升,这同样有利于磷的去除。再絮凝阶段,由于再絮凝条件不变,因此各个破碎强度下,再絮凝阶段的磷去除效果基本不变,这说明再絮凝阶段,磷的去除的确是通过絮凝剂的絮凝性能得到发挥的,因此再絮凝阶段的絮凝条件优化控制,有助于提高“破碎-再絮凝”工艺对污水厂污水中磷的去除效果。

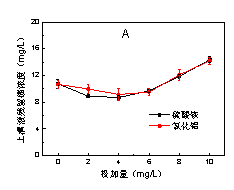

②pH值对除磷效果的影响

固定破碎强度为600 rpm,再絮凝阶段PAC投加量为20 mg/L,反应体系的pH值对出磷效果的影响见图7。

由图7可知,当体系的pH小于7时,絮体中有大量的磷析出,随着体系初始pH的增加,上清液中磷浓度显著降低(p<0.05)。当pH值为5时,即便经过“破碎-再絮凝”处理,上清液中镉浓度仍然高达68.9 mg/L,而配置的原水中磷初始浓度仅为16 mg/L。经分析,认为在酸性条件下,污泥絮体中的聚磷菌可能大量释放磷,从而导致液相中磷浓度的大幅上升。

当pH值增加至7左右时,上清液中磷浓度略低于16 mg/L,说明在中性条件下,聚磷菌的释磷得到明显抑制,并且“破碎-再絮凝”过程已经能够实现一定的除磷作用。当pH值为9时,上清液中磷浓度仅为5.1 mg/L,“破碎-再絮凝”过程对磷的去除率高达68%左右。上述结果说明,原水中pH值的增加有助于提高“破碎-再絮凝”过程对磷的去除效果。

图7同时表明,再絮凝阶段混凝剂的加入将引起体系pH的变化,酸性条件下体系pH值有所增加,而碱性条件下体系pH值则有所降低。

图7 pH对磷去除的影响

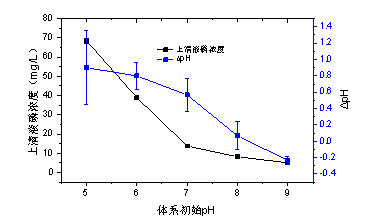

③混凝剂投加对破碎-再絮凝除磷效果的影响

图8为给出了金属盐、聚合金属盐以及聚苯稀酰胺(PAM)各种投加量对磷去除的影响。

图8絮凝剂类型与投加量对磷去除的影响

图8(A)和图8(B)表明,上清液中磷浓度随混凝剂投加量的增加存在明显的先降低后增加的规律,说明金属盐和聚合金属盐在再絮凝阶段,均存在最佳投加范围。其中硫酸铁和氯化铝的最佳投加量为4 mg/L,相应“破碎-再絮凝”对磷的去除效率分别为45.6%和42.7%;聚合氯化铁和聚合氯化铝的最佳投加量分别为1 mg/L和2 mg/L,各自对应的磷去除率分别为44.2%和37.7%。图8(C)表明,PAM的投加也能对磷起到一定的去除效果,且投加量超过1 mg/L之后,继续增加PAM投加量,除镉效率未见显著增加(p>0.05)。

在“破碎-再絮凝”中,加入絮凝剂的目的是为了通过混凝剂的混凝作用,降低水中颗粒物总量,降低出水的浊度。一些研究表明投加适量的絮凝剂可以增加再絮凝能力,增大再絮凝颗粒的大小,降低水体中颗粒物的总量;但超过一定的量后,再絮凝效果反而变弱,絮体破碎不完全可逆,这些研究结果与本文的研究相吻合。少量的絮凝剂去除磷的原因可能是,絮凝剂水解羟基聚合产物吸附絮体破碎后产生的微粒形成部分新的胶体,新生胶体的扩散层中吸附的离子有部分的磷酸根,新生胶体与破碎的絮体在絮凝剂的作用下重新絮凝沉淀,部分磷被沉淀去除。

④破碎-再絮凝过程絮体结构变化

采用扫描电镜对各阶段污泥絮体的结构进行分析,结果见图9。

图9絮体电镜扫描结果

A:污水厂原状污泥絮体;B:高强度破碎后的污泥絮体;C:高强度破碎再絮凝后的污泥絮体;D:PAC混凝后高强度破碎再絮凝的污泥絮体。

原污水厂二沉池形成的污泥絮体A表面比较光滑絮体呈单个片状;经过高强度破碎之后的絮体B是由许多细小絮体碎片构成,在高强度破碎后细小的絮体碎片简单的聚集在一起,聚合成较大的不稳定的絮体;经过慢速搅拌后破碎的絮体碎片重新絮凝成大的较稳定的絮体C,但重新絮凝形成的絮体不如破碎前稳固,絮体表面存在许多细小凸起不如之前光滑;投加絮凝剂后絮体的再絮凝能力降低,破碎-再絮凝形成的絮体D的结构比较松散,但此时对磷的去除效率最高。

(3)建立了基于絮体“破碎-再絮凝”过程的强化除磷技术

①水力旋流器“破碎-再絮凝”装置简介

“破碎-再絮凝”除磷实验装置采用水力旋流系统。水力旋流实验系统chuli规模为1m3/h,系统示意图如图10所示。

图10 “破碎-再絮凝”除磷实验装置示意图

污水厂二沉池污泥储存于污泥桶中。污泥絮体经污泥泵提升后,一部分进行回流,一部分经流量计计量后与原水泵泵送的原水进行混合。原水来自模拟污水厂二沉池出水,磷含量为5-8 mg/L。通过调节污泥桶内搅拌桨的搅拌转速来控制污泥絮体的破碎强度。泥水混合物在管道中进行磷的吸附去除,之后在管道中投加PAC,经管式混合后,进入水力旋流器中进行固液分离。水力旋流器溢流出水即为处理后的水。

试验系统的相关操作运行条件包括:泥水体积比1:10;PAC投加量20-100 mg/L;吸附反应时间5-15 min;水力旋流器分流比(底流流量/进口流量)取0.08、0.10、0.12和0.15共4组。污泥絮体的破碎方案为“快速搅拌3 min+持续慢速搅拌(20 rpm)”,其中快速搅拌的转速分别取200 rpm、300 rpm、400 rpm和500 rpm共4组。

水力旋流器结构示意图见图11。主体自上向下依次分为具溢流管盲板、双入口法兰、直管段旋流腔、圆锥段旋流腔和底流管5个部分,各部分之间采用法兰连接。其中,溢流管管径伸入直管段旋流腔长度l为30 mm,管径φ1取30 mm;直管段旋流腔高度h为150 mm,内径D1为100 mm;圆锥段旋流腔上圆内径D2为100 mm,下圆内径D3为40 mm,锥角θ取8°;底流管管径φ2为20 mm。

图11 水力旋流分离器结构示意图

②破碎强度对系统除磷效果的影响

固定水流旋流器的分流比为0.1,PAC投加量为60 mg/L。通过调节管道的长度,控制吸附反应时间为10 min,不同搅拌破碎条件下,试验系统对磷的去除情况见图12。

由图12可知,当快速搅拌阶段的转速小于400 rpm时,随着转速的增加,磷的去除效果有提升的趋势,200 rpm、300 rpm和400 rpm时,各自对应的磷去除率分别为27%、38%和44%。与实验室静态试验结果类似,由于转速增加,絮体的破碎强度得到提升,因此有更多的吸附点位暴露出来,单位质量絮体对磷的吸附容量增加,磷的去除了得到提高。

当转速超过400 rpm后,“破碎-再絮凝”过程对磷的去除并没有随着转速的增加有进一步提升,反而略有下降,500 rpm时,磷的去除率为39%。在此阶段,磷去除率的下降,可能与在较高转速下,污泥絮体内的磷的释放有关。

图12 破随搅拌强度对系统除磷效果的影响

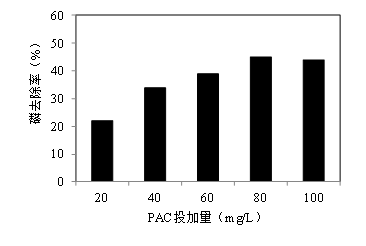

③混凝剂投加量对系统除磷效果的影响

固定水流旋流器的分流比为0.1,破碎搅拌方案为400 rpm搅拌3 min,之后持续20 rpm慢速搅拌。通过调节管道的长度,控制吸附反应时间为10 min,不同PAC投加量条件下,试验系统对磷的去除情况见图13。

图13 破随搅拌强度对系统除磷效果的影响

由图13可知,当混凝剂投加量小于80 mg/L时,随着投加量的增加,磷的去除效果有提升的趋势,20 mg/L、40 mg/L、60 mg/L和80 mg/L时,各自对应的磷去除率分别为22%、34%、39%和45%。除磷效果随着混凝剂投加量的增加而增加,这同样与混凝剂对絮体结构的重组有关。当然,混凝剂自身的除磷作用也起到一定的效果。

当PAC投加量超过80 mg/L后,“破碎-再絮凝”过程对磷的去除并没有随着PAC投加量的增加有进一步提升,基本保持稳定。单独化学除磷的实验结果也表明,进一步提高PAC投加量甚至可能会导致磷去除效率的降低。

④吸附反应时间系统对除磷效果的影响

固定水流旋流器的分流比为0.1,破碎搅拌方案为400 rpm搅拌3 min,之后持续20 rpm慢速搅拌,PAC的投加量为40 mg/L通过调节管道的长度,控制吸附反应时间。不同吸附时间条件下,试验系统对磷的去除情况见图14。

图14 吸附时间对系统除磷效果的影响

破碎絮体对磷的吸附是一个动态过程,即在吸附过程中,既存在絮体对液相中的磷吸附,又存在絮体表面吸附磷向液相的迁移(解吸),一定时间后,吸附-解吸过程将达到平衡,此时对磷的去除效果将不再发生变化。因此,吸附时间是影响破碎絮体对磷吸附去除的重要因素。

实验过程中,磷去除效果随着吸附时间的增加持续上升,表明破碎絮体对磷的吸附在15 min内仍未达到平衡,5 min、10 min和15 min时,各自的磷去除率分别为17%、29%和38%。这说明吸附-解吸过程还是以磷的吸附为主,絮体对磷的吸附容量还未达到饱和,仍然可以进一步对磷进行吸附。因此,对系统而言,可以通过延长吸附时间来进一步提升破碎絮体对磷的去除效果。但由于延长系统吸附时间,一方面会导致处理负荷的降低,另一方面会增加系统的停留时间,系统的容积会增加,对实际工程而言,这就意味着基建建费用的增加。

⑤旋流器分流比对系统除磷效果的影响

分流比是水力旋流器的一个重要操作参数。在相同分离效率下,分流比越小,底流含固率越大,浓缩倍数也越高,同时也意味着溢流液中悬浮物浓度的降低。由于破碎絮体中含有大量的释磷菌,这些释磷菌超量吸收了磷,一旦进入到溢流液中,系统出水中的磷含量会大幅增加。因此通过分流比的优选来控制出水中破碎絮体的含量,进而达到控制出水中磷的浓度,也是“破碎-再絮凝”除磷设备研发的核心。不同分流比条件下,系统对磷的去除效果如图15所示。

图15 分流比对系统除磷效果的影响

由图15可知,分离效率将随着分流比的增加而持续增加,分流比为0.08、0.1、0.12和0.15时,各自的磷去除率分别为29%、33%、35%和46%。这说明分流比增加,水力旋流器的固液分离效果得到改善,系统出水中悬浮物的浓度较低。其他研究者的研究表明,当分流比较小时,颗粒物质将会在底流口出现明显的堵塞现象,这会严重削弱水力旋流器的固液分离效果,适当提高分流比,堵塞现象将明显抑制甚至消失。本研究的结论与之相类似。

3、研究工作不足之处

在为期2年多的项目研究中,主要存在以下两个方面的不足之处。

(1)研究进度有所滞后,申请了延期半年结题

在项目中期阶段,项目组认为在现有成果基础上,进一步开展絮体的XRD(X光衍射分析)和FTIR(傅里叶变化红外光谱)测试,有望从本质上揭示混凝剂去除磷的本质,从而实现研究成果水平的实质性提升,并实现SCI论文的突破。基于此,项目组与指导教师特申请延期半年结题,用于XRD和FTIR测试分析,以及SCI论文的撰写和投稿。

由于XRD和FTIR测试的费用非常昂贵,若要达到所需研究效果,所需测试费用高达1.38万元。项目组无奈只能放弃,转而进行了絮体的电镜扫描观测,并取得了部分成果。

此外,按照延期结题申请中的预期,本次研究实现了SCI论文的突破,所撰写的一篇论文已经被《Chemosphere》录用,为SCI 2区,影响因子3.69。

(2)未能进行现场中试试验研究

本项目研究只是开展了实验室的烧杯实验和实验室的小型动态模拟实验。实验室的小型模拟实验结论,应用于实际生产,可能会有较大的偏差,因此应该进行现场的中试试验,以进一步优化相关的操作运行条件和系统结构参数。

由于研究经费的制约,加上与相关污水处理厂的衔接不畅,未能就现场中试试验的适宜达成协议,未能开展现场中试试验。

4、后续研究建议

一方面实验室模拟实验,所用到的原水是自配的,与实际生产中的二沉池出水水质存在较大的差异;另一方面,实验室研究中所采用的污泥絮体,虽然来自污水厂,但在实验室储存了一段时间,污泥性质也发生了较大的变化。因此,后续研究有必要开展现场的中试研究,甚至是生产性研究。

建议后续创造有利条件,与污水厂企业进行深度合作,共同进行“破碎-再絮凝”除磷设备的研制开发。利用污水厂的生产条件进行现场实验研究。

|